垃圾飞灰固相催化热解脱卤系统

固相催化热解脱卤系统

1、固相催化热解脱卤系统基础条件

1.1、飞灰来源:各地垃圾焚烧发电厂产生的飞灰

1.2、飞灰成分分析:见附件9《湖州飞灰成分分析》《杭州飞灰成分分析》

1.3、飞灰基本特性

1)、飞灰堆积密度:0.6—0.9g/cm3

2)、飞灰粒径分布:20-125um

3)、飞灰含水率:≤5%

4)、飞灰温度:常温

5)、飞灰二噁英含量:7000-9000ng-TEQ/kg

1.4、设计设备运行时间:按300天/年,每天24小时连续处理,7200小时/年

1.5、系统界区

2、主要工艺技术方案

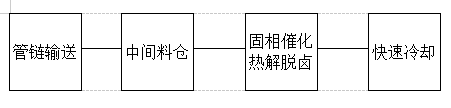

垃圾焚烧干灰综合处置项目中热分解车间采用固相催化热解脱卤工艺处理干灰,对干灰所含二噁英类物质进行降解,处理后干灰中二噁英脱除效率:≥99.6%(含量满足小于30ng-TEQ/kg设计指标)。固相催化热解脱卤工艺由管链输送系统、热解炉固相脱卤、热解干灰冷却器组成,主要工艺方案选择简述如下。

2.1 主要工艺方案

2.1.1 固相催化热解炉

本项目采用的固相催化热解炉是干灰中二噁英类物质固相催化脱卤,实现二噁英有效降解的核心工艺装备。在研发过程中攻克了飞灰反应炉内的环境绝氧问题(设计氧含量:<1%)、干灰热传导性能低、难以实现大容量工业化装置等技术难题,通过气加热方式,实现了快速升温、系统节能。固相催化热解炉主要设计参数如下:

1单炉设计处理能力: 1.2t/炉(适应不同堆密度物料);

2单炉设计反应周期: 210min;

3炉内气相中氧含量: <1%;

4炉料设计温度: 350℃;

5热解干灰二噁英类脱除率:≧99.6%(处理后干灰二噁英含量:<30ng-TEQ/kg) ;

固相催化热解炉采用热风夹套加热方式,燃料暂定为瓶装液化天然气,液化天然气经汽化站气化后送入热解车间,设计单炉消耗量约为:≦15m3/h,燃烧尾气经预热器回收热量后,排放温度约为:100℃。

固相催化热解炉在生产过程中需要持续通氮气,单炉氮气消耗量为:10m3/h;

除尘器和阀门反吹氮气消耗量为:10m3/h;

催化热解过程中产生的外排气量为:40m3/h,净化尾气中设计含尘量:<200mg/m3,烟气温度为:100℃。送至后续废气处理系统处理后达标排放。

热分解炉升温反应周期为210min,热解炉炉期作业表详见表-1所示。

表-1 热分解单炉期作业表

|

操作周期 |

操作时间 |

备注 |

|

加料 |

|

自然落料方式 |

|

升温反应 |

|

350℃停燃料器供热 |

|

保温反应 |

|

通过炉体蓄热升温 |

|

出料 |

|

|

|

单炉生产周期 |

210min |

|

2.1.2原料干灰管链输送上料

垃圾飞灰比重轻,吸湿性、粘性强,不同批次的飞灰成份和水份差别较大,管链输送用机械的办法强制飞灰上料,,解决上述不利于输送因素带来的影响,扬灰量也大幅减少。管链输送量有20%的富余,上料速度可以通过变频器来调节。

2.1.3 热解干灰冷却方案

热解后干灰要从高温状态迅速降温,避免二噁英的重生。系统采用有快速冷却装置,连续通入氮气。氮气用量为:10m3/h, 除尘器和阀门反吹氮气消耗量为:10m3/h;

冷却装置与热解炉为一对一配置方案,其主要设计参数如下:

设计进料温度: 350℃;

出料温度: 150℃;

冷却时间: 120min;

出料时间: 30min;

等待时间: 30min;

循环冷却水设计条件:

进/出水温度: 32/40℃;

进/出水压力: 0.25/0.1MPa;

循环冷却水用水量: 8m3/h(间断作业,10h/d);

为保证冷却器排气实现达标排放,冷却器均配置有布袋除尘器净化排放气,净化尾气中设计含尘量:<30mg/m3,满足国家相关排放要求,引入气力输送系统净化风排气管道统一引出厂房外排放。

2.2 工艺流程简述

原料灰通过厂区干灰料仓下部粉体喂料机送入管链输送系统。

2.2.1管链输送系统

(1)管链输送系统设计能力及控制方式

热解炉单台处理能力为1.2t/h,管链输送能力根据系统有多少台热解炉来确定,设计富裕能力20%。由于飞灰的成份、含水率差别,会引起上料量的变化,可以通过变频器调节电机转速,保证输送量。当系统接到称量到重信号时,管链输送系统延时停机。

(2)中间料仓

中间料仓由1台炉顶料仓和1台布袋除尘器组成,料仓内设有自动称重装置,检测上料量,到重后发出反馈信号,通知上料结束。

3.2.2固相催化热解脱卤系统

(3)固相催化热解炉

顶料仓原料干灰通过给料管落入热解炉中,单炉设计处理能力为:1.2吨/炉,作业周期为210min,包括:升温时间为:165min(350°停止燃烧器升温),保温反应时间为:30min,进料5分钟,排料时间:10min。热解炉内装有上、中、下各三套测温热电偶,随时监控各层的物料温度;各对应区域配有取样装置,保证样品和温度准确对应。设计年处理干灰量为0.3万吨/年,

本项目热解炉采用燃气夹套间接升温工艺,通过炉内高效混合装置,有效克服了干灰热传导性差的特性,在保证合理的温升速率的条件下,实现了节能降耗。热解炉设计干灰加热温度上限为:400℃。

(4)热解炉燃气炉料燃气升温

热解炉加热用燃料气为气化天然气,在厂区内配套设有LNG气化装置,汽化后天然气通过管道送至热分解车间界区。单台热解炉天然气设计消耗总量为:≦15m3/h。

系统设置有鼓风机,为热解炉燃烧系统提供助燃风。助燃风首先在预热器中与燃烧尾气进行热交换,实现燃烧尾气余热回收。助燃风出预热器温度为:280~320℃,燃烧尾气排放温度为:100℃。

(5)热解干灰冷却

热解反应后干灰需冷却至低于二噁英再生温度后排入后续处理工序。高温热解干灰一次冷却采用循环冷却水夹套冷却方案,通过冷、热干灰的充分混匀,以提高干灰冷却效率。设计冷却后排灰温度为:150℃,冷却周期为:120min/炉。冷却装置内按装有一套取样机,达到工艺温度后进行最终产品取样。

快速冷却机配置有布袋除尘器用于净化干灰冷却过程排放气,布袋除尘器设计过滤面积为:8m2/台,采用氮气脉冲喷吹清灰方式,捕集的干灰落入冷却机中,净化后尾气粉尘含量:≤30mg/Nm3,满足相关环保要求。

冷却机排料采用星形排灰阀(耐高温型,设计温度:430℃)定量排灰,单台星形排灰阀排灰量为:3t/h,排灰时间为:30min。

2.2.4固相催化热解脱卤系统外排废气

热分解车间热解脱卤系统共有4种工艺排放气,分别为:

(6)原料干灰管链输送尾气

炉顶料仓上装有布袋除尘器,原料干灰经管链输送进入炉顶料仓,产生的少量扬灰经布袋除尘器除尘净化后,其排放尾气设计含尘量为:<30mg/m3,满足国家相关排放要求,送至厂房外排放。

(7)热解炉燃烧尾气

本项目热解炉升温燃料气暂按天然气考虑,天然气为清洁能源,其燃烧尾气可直接排放。采用低氮燃烧器,燃烧尾气氮氧化物浓度≤200mg/m3,引至厂房外排放,设计排烟温度为:100℃。

(8)热分解炉反应排放气

热分解炉在升温反应过程中,有少量工艺排放气需连续外排。由于热分解炉排放气随炉料升温反应过程中,其组份有较大变化。在低温反应段,热解炉排放气中主要组份为水蒸汽、易挥发组份和灰分;在高温反应段,热解炉排放气组份主要为有机组分和固卤反应产生的HCL、CL2以及少量粉尘。为适应上述热解炉升温反应排放气特性,采用高温布袋除尘,除尘器外壳设计有夹套,接入燃烧尾气保证内筒的温度处于150℃以上,低温段产生的水蒸汽直接以气体的方式排出。排放气排烟管道及布袋壳体材质均为2205。

单台热解炉排放气量为:~40m3/h,排烟温度范围为:100℃,含尘量为:<200mg/m3。排放气送至后续尾气净化处理装置进行再处理,实现达标排放。

(9)快速冷却机排放气

冷却机设置有独立运行的布袋除尘器,以实现冷却机落料排气含尘达标排放,设计排放气含尘量为:<30mg/m3。

2.3 固相催化热解系统主要工艺参数

2.3.1固相催化热解系统单元操作条件见表1 。

3、系统设组成及性能介绍

3.1 系统组成

|

序号 |

设备名称 |

规格参数 |

单位 |

数量 |

安装环境 |

|

1 |

管链输送上料单元 |

输送能力:3-5t/h |

套 |

1 |

室外 |

|

2 |

炉顶料仓 |

有效容积:3m3 |

套 |

1 |

室内 |

|

2 |

热解催化脱卤装置 |

单套处理能力:1.2t/批次;8批次/天 |

套 |

1 |

室内 |

|

3 |

快速冷却装置 |

单套处理能力:1.2t/批次;8批次/天 |

套 |

1 |

室内 |

3.1 性能及主要技术参数

3.1.1 管链输送上料单元

(1) 设计输送能力:3--5t/h;

(2) 净化排放气参数

|

序号 |

项目 |

单位 |

数值 |

|

1 |

颗粒物 |

mg/m3 |

≦30 |

|

2 |

气量 |

m3/h |

10 |

3.1.2 炉顶料仓

炉顶料仓既是一个中间过渡仓,同时具有称量和防止飞灰粘接的作用,设计有效容积:3m3

3.1.3 热解催化脱卤装置

(1) 单套催化热解脱卤装置的设计处理能力:9.6吨/天

(2) 设计装置操作弹性:70%-110%

(3) 设计飞灰的二噁英脱除率≧99.6%(处理后二噁英含量<30ng-TEQ/kg)

(4) 热解炉内气氛:氮气保护

(5) 热解温度:300-400℃无氧1-2.5小时

(6) 飞灰冷却温度:在氮气气氛中冷却降温至低于150℃卸料

(7) 热解炉尾气温度:热解炉尾气冷却至小于150℃

(8) 加热方式:液化天然气间接加热

(9) 热解尾气参数

|

序号 |

项目 |

单位 |

数值 |

|

1 |

颗粒物 |

mg/m3 |

<200 |

|

2 |

尾气气量 |

m3/h |

80(2台合计) |

|

3 |

尾气温度 |

℃ |

≤150 |

|

4 |

尾气气压 |

Pa |

0-500 |

(10) 燃气尾气参数

|

序号 |

项目 |

单位 |

数值 |

|

1 |

氮氧化物 |

mg/m3 |

<150 |

|

2 |

燃烧尾气气量 |

m3/h |

550 |

|

3 |

燃烧尾气温度 |

℃ |

≤100 |

|

4 |

燃烧尾气排气压力 |

Pa |

800 |

(11) 冷却机净化排放气参数

|

序号 |

项目 |

单位 |

数值 |

|

1 |

颗粒物 |

mg/m3 |

≤30 |

|

2 |

排放气量 |

m3/h |

≤10 |

|

3 |

排气温度 |

℃ |

≤150 |

|

4 |

排气气压 |

Pa |

0-500 |

4、电气控制系统

4.1 电气要求见附件《978-电气统一要求》

4.2 系统控制与电气

4.2.1 控制系统概述

本控制系统采用可编程逻辑控制器(PLC)完成电气和仪表部分的自动控制,同时可采集工艺过程中的主要监测指标以及系统运行状态。采用PLC+上位机方式实现自动控制。系统可实现现场就地操作和集中控制两种操作方式,可进行自动与手动运行方式的切换。PLC出现故障时,可切换到手动操作。

4.2.2控制系统配置

4.2.2.1硬件

控制系统PLC采用西门子的产品。机柜按照15%空槽位预留。要求PLC的I/O预留点数不小于20%。其DO点配置中间继电器,AI点预留隔离器安装位置及隔离器电源端子,PLC所有备用通道引出至端子。

PLC控制系统采用不停电电源(UPS)供电,UPS持续供电时间为30min。

开关量输出点经24V继电器隔离。中间继电器带手动强制功能和带电指示灯,继电器不采用端子式。

控制系统设一套音箱,用于各工艺参数和设备状态异常时的声响报警装置。

4.2.2.2软件

(1)PLC应用软件:运行于PLC,实现各种控制功能;

(2)监控软件:作为人机界面,用于操作、调试人员监视装置运行状态、控制现场设备的接口。

4.2.3控制系统功能

4.2.3.1操作显示

采用多层显示结构,显示的层数根据工艺过程和运行要求来确定,这种多层显示可使运行人员方便地翻页,以获取操作所必须的细节和对特定的工况进行分析。

4.2.3.2标准画面显示

提供报警显示、趋势显示、成组显示、棒状显示等标准画面显示,并已预先做好或按本工程的具体要求稍作修改。

4.2.3.3其它显示

Help显示

系统状态显示

4.2.3.4控制系统记录功能

记录功能可由程序指令或运行人员指令控制,数据库中所具有的所有过程点均可以记录。保存60天以上的历史数据,以随时记录重要的状态改变和参数改变。提供长期储存信息的存储设备。

5.仪表及自动化控制系统

5.1装置控制规模

全装置模拟量输入点约111个,热电偶输入51个;模拟量输出点约20个,开关量输入点约411个,开关量输出点约145个,总计约738个(以详细设计为准)。风机的开、停指示由电气专业送入PLC显示,并设有启停按钮。

5.2自动控制水平

根据前期交流及业主对自动化控制和管理水平的要求,采用PLC(可编程控制器)实现全装置过程的数据采集、过程控制、参数显示、报警、联锁保护等功能,该装置的自动化控制水平在装置建成时应具有同期国内同类装置的中档水平。为全面监视和控制全装置的检测点和控制点,保证装置的平稳操作和安全生产,并发挥系统的优势,装置所有远传的过程信号都将送入PLC系统中;这些信号经过处理将分别用于实时控制、实时显示报警、并生成各种生产和管理用的记录和报表。硬件选用西门子S7-400系列,监控软件选用WinCC,编程软件选用STEP7。

5.3自动控制方案

1) 自动吹扫、程序点火,点火失败声光报警;

2) 点火程序控制及熄火保护;

3) 助燃空气低压报警、联锁;

4) 燃气高/低压报警、联锁;

5) 点火燃料气高/低压报警、联锁;

6) 炉压报警、联锁、调节;

7) 火焰监测报警、联锁;(自动点火及熄火保护)

8) 完全燃烧保证;(燃料空气比例调节、联锁)

9)炉膛温度报警、联锁;

10) 顺序开/停机/保护;

11) 误动作保护;

12)送风机故障;

13) 外部故障报警、保护;

14)手动紧急停炉

以及为保证安全所设置的其它有效措施。